Линия нанесения комплексного трёхслойного покрытия PRIMA ART

В 2018 году компанией «ЛАДА-ФЛЕКТ» была запущена высокотехнологичная линия комплексного трехслойного покрытия PRIMA ART, позволяющая наносить на металлические поверхности покрытие, стойкое к воздействию агрессивных сред.

Класс коррозионной стойкости покрытия — С-5М, что подтверждается испытаниями в камере солевого тумана в течении 2000 часов. Долговечность покрытия более 20 лет в условиях высокой коррозионности атмосферы, например, в морском климате.

Линия PRIMA ART включает в себя: 11 ванн с реагентами, 1 печь для сушки катафорезного грунта, 1 печь для полимеризации поверхности и 2 камеры для нанесения электроосаждаемой полимерной краски.

Цветовая палитра комплексного трехслойного покрытия соответствует международному стандарту по системе RAL. Цвет покрытия выбирается заказчиком.

Длина конвейерной линии

400 м

Максимальный размер окрашиваемых деталей

2000×2000×2000 мм

Технология нанесения покрытия

Перед поступлением изделия из металла на линию PRIMA ART производится удаление (при необходимости) остатков застаревшей краски, грязи и пыли под воздействием воздушно-абразивной струи.

Этапы на линии PRIMA ART:

- Подготовка поверхности деталей

- Нанесение циркониевого покрытия.

- Нанесение катафорезного покрытия.

- Нанесение полимерной краски.

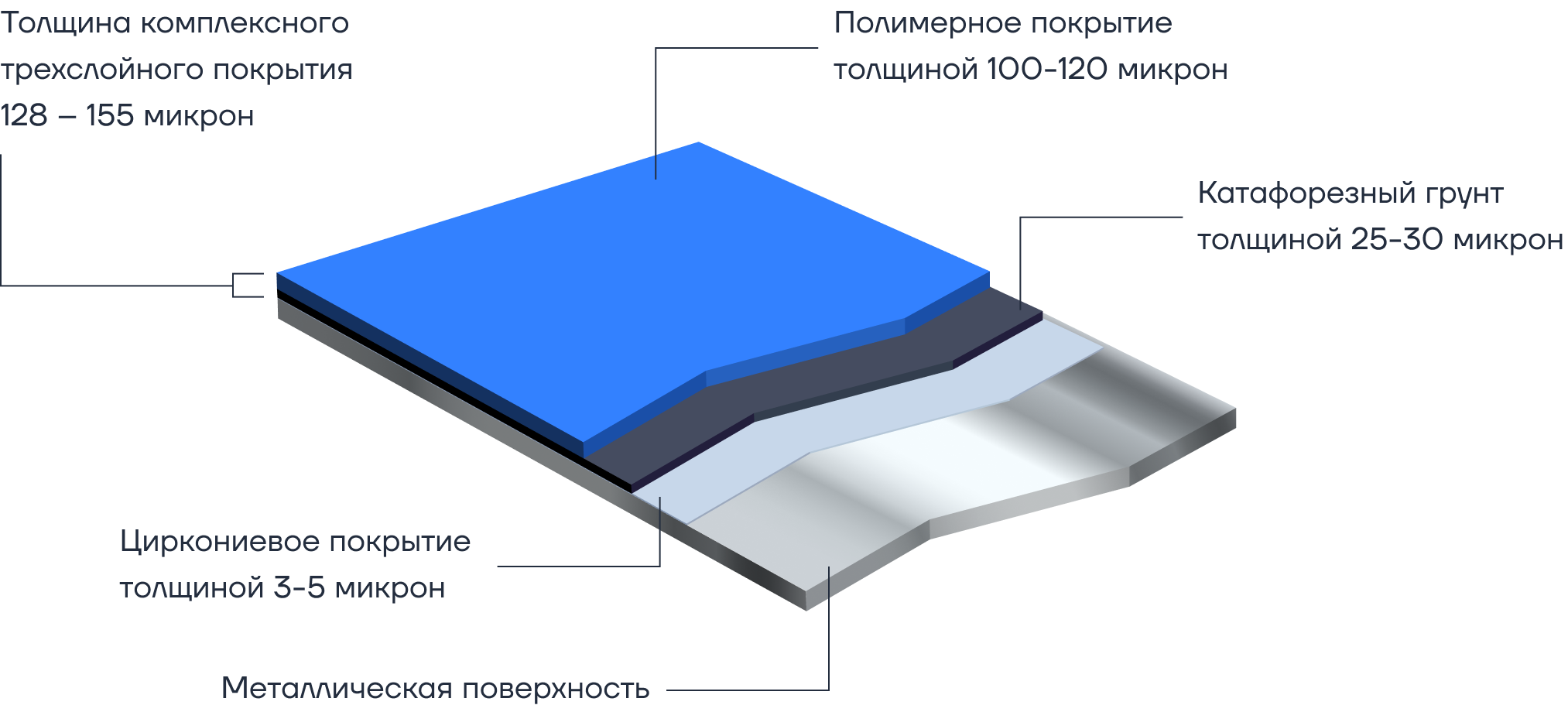

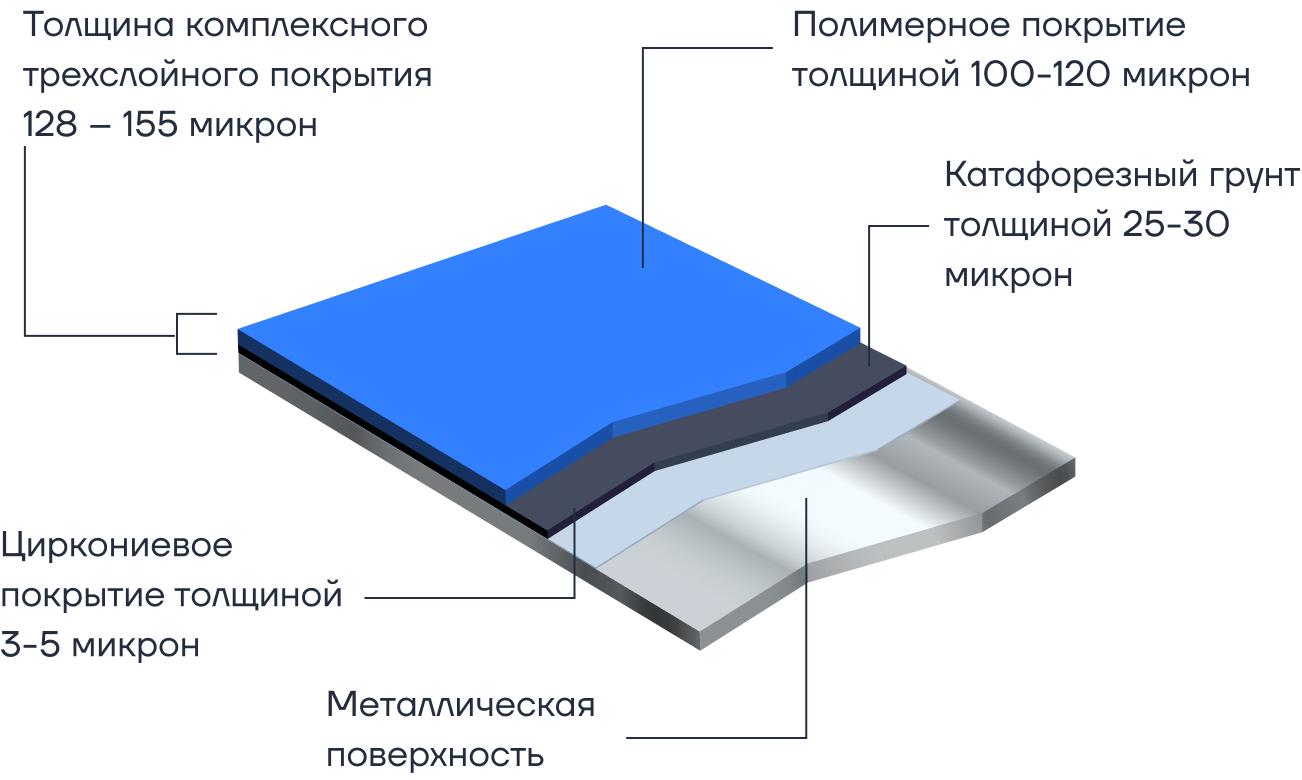

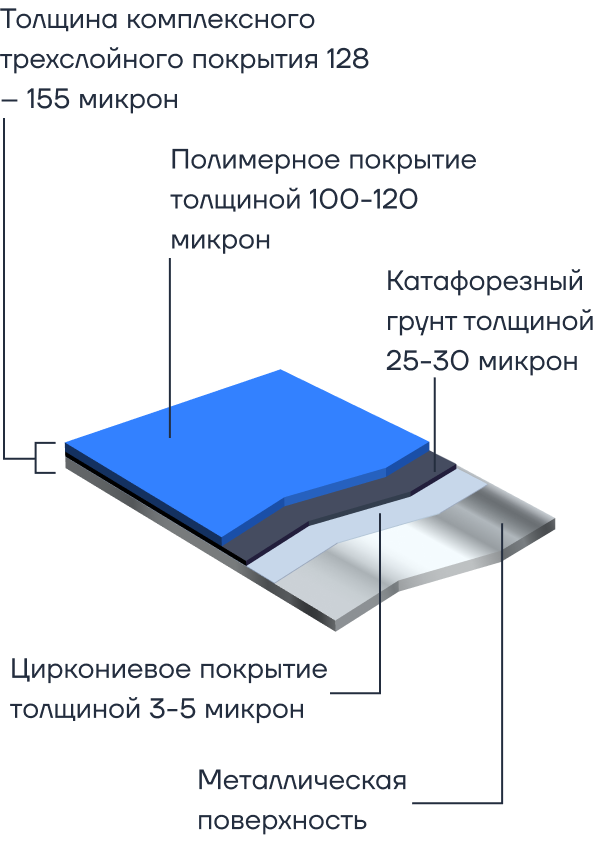

Получаемое комплексное трехслойное покрытие

1 этап. Подготовка поверхности

Производится подготовка поверхности детали в семи ваннах с активными реагентами, в которых удаляется грязь, пыль, масла и поверхностная коррозия. По окончании очистки остатки растворов смываются деминерализованной водой.

2 этап. Циркониевое покрытие

Нанесение циркониевого покрытия — это один из этапов антикоррозийной обработки поверхности детали.

Цирконий насыщает поверхность электронами, восстанавливает кристаллическую решетку верхнего слоя детали, которая повреждается при термической и механической обработке. Наличие свободных электронов на поверхности металла улучшает адгезию со следующим слоем покрытия — катафорезным грунтом.

Толщина циркониевого покрытия

3-5 микрон

3 этап. Катафорезное покрытие

Нанесение катафорезного покрытия — этап грунтования изделия из металла для защиты от образования ржавчины. Покрытие обладает высокой прочностью и износостойкостью за счет проникновения в труднодоступные места, грани и поры.

Выполнив на первом этапе очистку от ржавчины, в дальнейшем можно забыть о рисках подобного поражения изделия, находящегося в среде с высокой относительной влажностью и с содержанием морской соли.

Технология нанесения покрытия — деталь погружается в ванну с коллоидными (жирными) растворами, при подаче напряжения осуществляется заряд катафорезного грунта с последующим формированием защитного слоя. Перед сушкой катафорезного грунта деталь проходит ванну с ультрафиолетом. Сушка производится в печи при температуре от 140 до 200 °С.

Равномерность полученного катафорезного покрытия на плоскости и острых кромках колеблется в пределах от 25 до 45 микрон.

Равномерность катафорезного покрытия

25-45 микрон

Сушка при температуре

140-200 °С

4 этап. Полимерное покрытие

Применяемые типы красок: полиуретан, полиэфир, эпоксиполиэфир, полиэтилен.

Технология нанесения покрытия — полимерная краска наносится методом электростатического осаждения в покрасочной камере. Полимеризация электроосаждаемой краски происходит в печи при температуре от 140 до 200 °С.

Получаемое полимерное покрытие обладает коррозионной стойкостью и придает изделию декоративный внешний вид.

Толщина полимерного покрытия на плоскости и острых кромках колеблется в пределах от 100-120 микрон.

Толщина полимерного покрытия

100-120 микрон

Система управления

Контроль качества

Чистое и бережливое производство

Особой гордостью является борьба за чистоту окружающей среды и сведение к минимуму вредных отходов производства. На нашем производстве имеется цех очистки воды после ее прохождения через покрасочный цех с агрессивными реагентами. Вода доводится до питьевого качества и только после этого частично используется в технологическом процессе, а частично сбрасывается в систему канализации.

Камеры сушки и запекания оснащены системой рекуперации тепла.

Горячий воздух из камеры сушки по системе воздуховодов направляется в камеру запекания, где донагревается до нужной температуры.

Горячий воздух из камеры запекания по системе воздуховодов проходит через водяные теплообменники, где происходит нагрев воды, которая используется в технологическом процессе.

Термический дожигатель, установленный в камерах сушки и смешения, работает под избыточным давлением, что позволяет дожигать угарный газ и растворители и минимизировать количество вредных выбросов в окружающую среду.

Вокруг покрасочных камер в полу проложена токоотводящая медная проволока для защиты оператора от накопленного статического электричества.

Аналогов данной системы на территории РФ в гражданской промышленности нет.

Результаты испытаний на коррозионную стойкость

Коррозионные испытания на стойкость комплексного трехслойного покрытия проводились в камере соляного (морского) тумана, после которых был определен срок службы изделий из металла с этим покрытием.

Образцы находились в соляном тумане в течении 2000 часов без образования видимых повреждений. Комплексное трехслойное покрытие не входит в химическую реакцию с агрессивной средой, сдерживает появление ржавчины.

Коррозийная стойкость покрытия в камере соляного тумана

2000 ч.

без видимых повреждений

Результат испытаний по ISO 12944 в течении 2000 часов:

- Распространение коррозии от надреза — менее 1 мм;

- Образование пузырей на поверхности — 0 (S0);

- Образование коррозии на поверхности — 0 (SO)

- Адгезия — GT0 (100% сохранность)

Результат испытаний по ISO 4628 в течении 2000 часов:

- Распространение коррозии от надреза - менее 2 мм;

- Образование пузырей на поверхности – 0 (S0);

- Образование коррозии на поверхности – Ri 0